1. مواد با کارایی بالا برای شرایط کار

محیط عملیاتی صنایع مانند نفت ، مواد شیمیایی و گاز طبیعی اغلب با دمای ، فشارها و رسانه های خورنده بسیار همراه است. برای برآورده کردن این چالش ها ، بخش های شیرجه از گزینه های مختلف مواد از جمله فولاد کربن ، فولاد ضد زنگ و فولاد آلیاژ استفاده می کند که می تواند پایداری و دوام محصولات جعلی را تحت فشار بالا ، درجه حرارت بالا و محیط های خورنده تضمین کند.

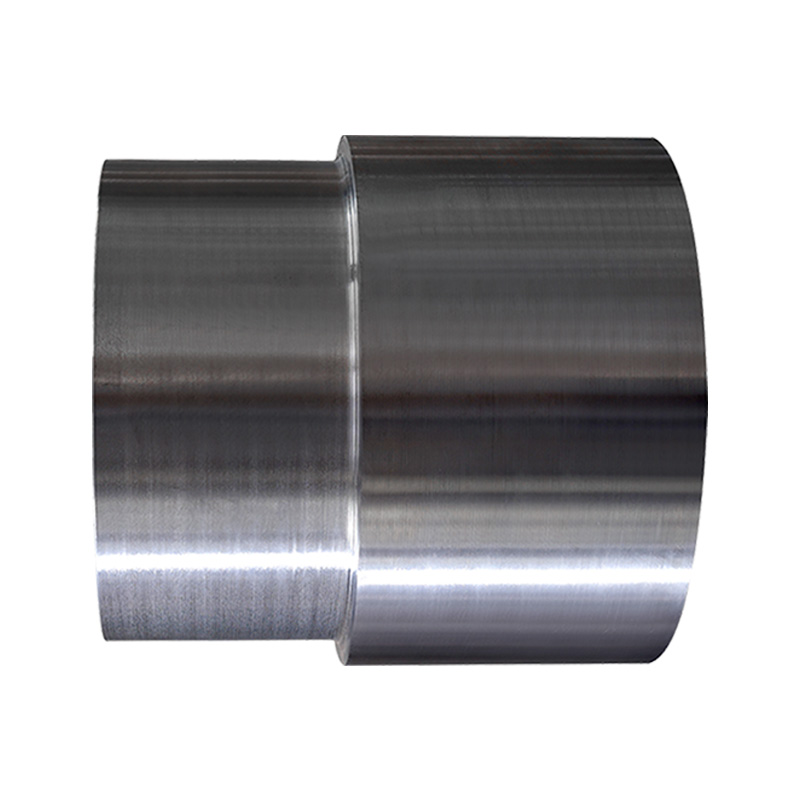

از فولاد کربن به طور گسترده ای در قسمتهای دریچه تحت فشار و دما استفاده می شود. از استحکام و سختی بالایی برخوردار است و برای مناسبت های عمومی صنعتی مناسب است.

فولاد ضد زنگ به دلیل مقاومت در برابر خوردگی آن به ویژه برای محیط های کاری شامل رسانه های خورنده در صنعت پتروشیمی مناسب است و می تواند به طور موثری از خوردگی و سایش جلوگیری کند.

فولاد آلیاژ از ویژگی های مقاومت بالا ، مقاومت در برابر دمای بالا و مقاومت در برابر سایش برخوردار است و برای محیط هایی با درجه حرارت و فشارها مناسب است ، به خصوص در گاز طبیعی ، پالایش روغن و حمل و نقل مایعات با فشار بالا و فشار بالا.

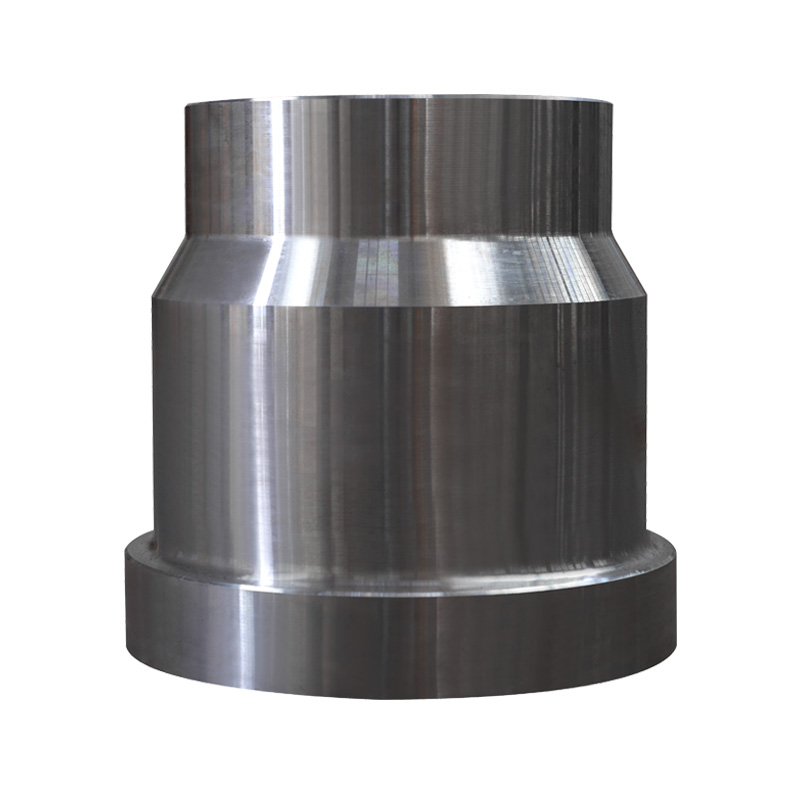

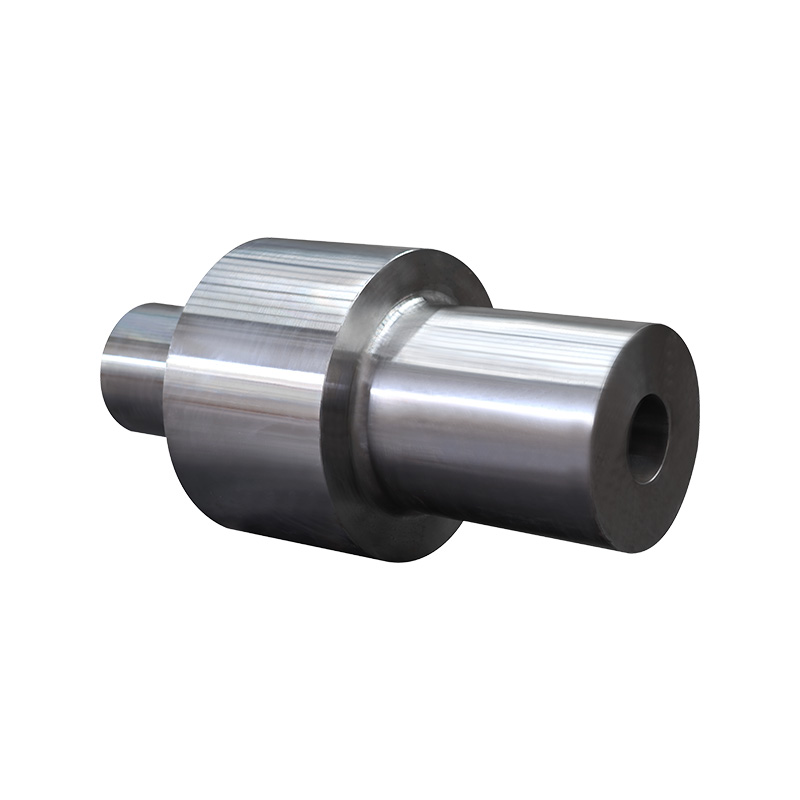

2. خدمات با دقت بالا و سفارشی

در نفت ، شیمیایی و سایر صنایع ، الزامات دقیق برای هر قسمت دریچه بسیار زیاد است ، به خصوص در برخی شرایط کار خاص ، آب بندی ، مقاومت در برابر فشار و عملکرد کنترل سیال دریچه باید استانداردهای سختگیرانه ای را رعایت کند.

این که آیا این یک محصول جعلی با اندازه استاندارد است یا یک قسمت خاص که مطابق با محیط کار خاص سفارشی شده است ، تولید کننده می تواند یک راه حل یک مرحله ای را ارائه دهد. خدمات سفارشی نه تنها می توانند نیازهای ویژه مشتریان را برآورده کنند ، بلکه از تناسب بین قطعات و سیستم دریچه نیز اطمینان حاصل می کنند و از مشکلات عملکردی ناشی از خطاهای بعدی یا مواد نامناسب جلوگیری می کنند.

3. کنترل و آزمایش دقیق کیفیت

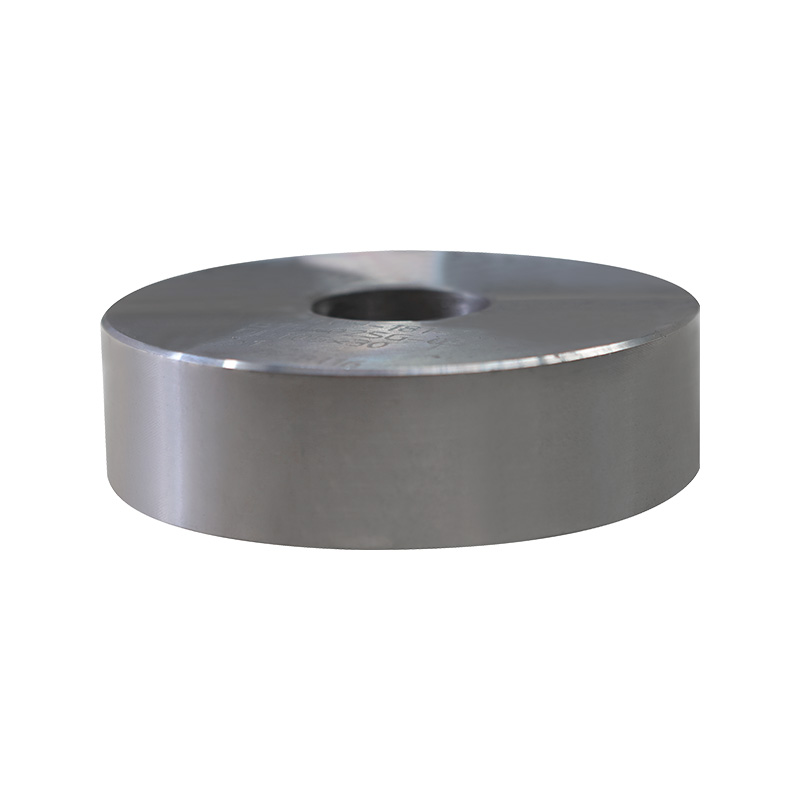

به منظور اطمینان از اینکه بخش های شیرآلات می توانند در صنایع پر تقاضا مانند صنایع نفتی و شیمیایی به طور پایدار عمل کنند ، کلیه محصولات جعلی باید تحت کنترل و آزمایش دقیق کیفیت قرار بگیرند. این قطعات دریچه باید در برابر فشار و دما بسیار بالا مقاومت کنند و هرگونه نقص جزئی ممکن است باعث خرابی دریچه یا خرابی تجهیزات شود. بنابراین ، پیوند بازرسی کیفیت بسیار مهم است.

در طی فرآیند تولید ، تمام محصولات جعلی در جنبه های زیر مورد بازرسی و آزمایش قرار می گیرند:

تشخیص ابعاد: اطمینان حاصل کنید که دقت بعدی قطعات جعلی ، نیازهای طراحی را برآورده می کند تا از تناسب ضعیف ناشی از ابعاد نامناسب جلوگیری شود.

آزمایش مواد: اطمینان حاصل کنید که مواد از طریق آزمایش ترکیب شیمیایی و خصوصیات فیزیکی استانداردهای صنعت و نیازهای مشتری را برآورده می کنند.

آزمایش خاصیت مکانیکی: اطمینان حاصل کنید که قطعات از طریق آزمایشاتی مانند سختی و مقاومت کششی از مقاومت و مقاومت در برابر سایش کافی برخوردار هستند.

آزمایش مقاومت در برابر خوردگی: به ویژه در زمینه های گازی شیمیایی و طبیعی ، آزمایش مقاومت در برابر خوردگی کلید اصلی اطمینان از عملکرد طولانی مدت و قابل اعتماد قطعات دریچه است.

از طریق این کنترل های با کیفیت دقیق ، بخشش های قطعات دریچه می توانند از قابلیت اطمینان و دوام قطعات آن در شرایط مختلف کار سخت اطمینان حاصل کنند.

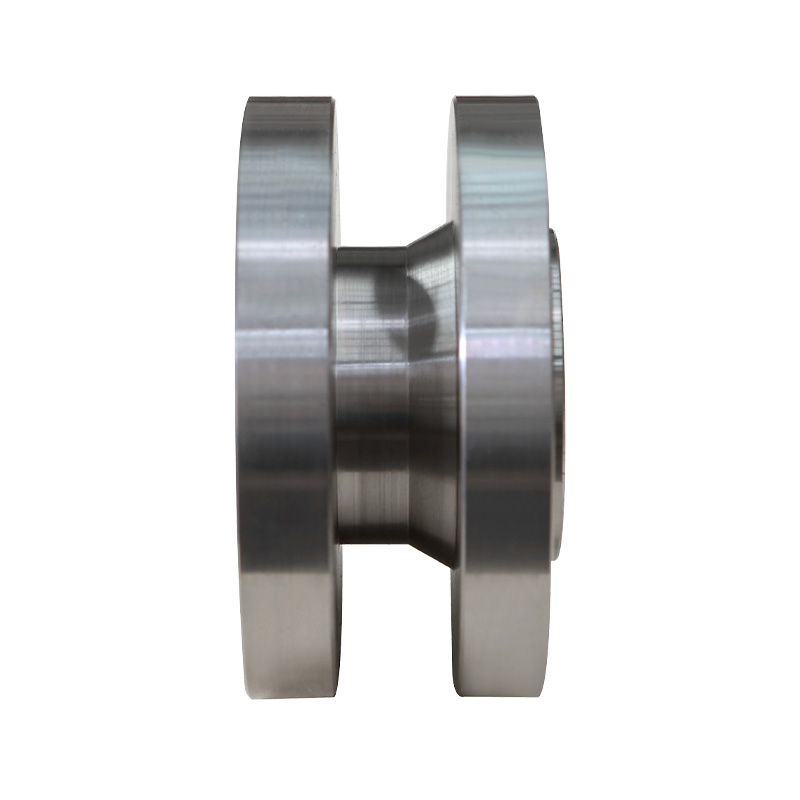

4. فرآیند جعل بهینه شده و پشتیبانی فنی

تولید بخشش قطعات دریچه نه تنها به انتخاب مواد با کیفیت بالا بستگی دارد ، بلکه شامل فرآیندهای پیشرفته جعل و پشتیبانی فنی است. فرآیندهای فورج مدرن شامل فرایند فرفورژه دقیق و عملیات حرارتی است که می تواند به طور موثری خصوصیات مکانیکی و مقاومت در برابر خستگی قطعات را بهبود بخشد. علاوه بر این ، با محبوبیت صنعت 4.0 و تولید هوشمند ، خطوط تولید بیشتر و بیشتر تجهیزات کنترل دیجیتال و تجهیزات تست خودکار را اتخاذ کرده اند. این فن آوری ها باعث افزایش بهره وری تولید و قوام محصول شده و باعث افزایش کیفیت و عملکرد محصول می شوند.

5. عملکرد کلی سیستم دریچه را بهبود بخشید

بخشش قطعات دریچه نه تنها عملکرد قطعات دریچه را بهبود می بخشد بلکه عملکرد کلی کل سیستم دریچه را از طریق فناوری پردازش دقیق آن و انتخاب مواد با کیفیت بالا افزایش می دهد. به عنوان مثال ، در فرآیند حمل و نقل پر فشار روغن و گاز طبیعی ، مهر و موم و مقاومت فشار دریچه هایی مانند دریچه های توپ و دریچه های پروانه بسیار مهم است و این خصوصیات از طریق قطعات جعلی با کیفیت بالا حاصل می شوند. قطعات دریچه جعلی