1. چالش ها و اهمیت عملکرد خستگی

در سیستم های دریچه ، اجزای معمولاً باید در برابر اثرات مداوم از محیط سیال ، نوسانات فشار و تغییرات دما مقاومت کنند. به عنوان مثال ، در خطوط لوله نفت و گاز ، دریچه ها باید در برابر تغییرات فشار دوره ای مقاومت کنند و این نوسانات فشار تقاضای زیادی را بر ساختار مواد اجزای شیر قرار می دهد. با استرس مکرر طولانی مدت ، قطعات مستعد آسیب خستگی هستند و در نتیجه خرابی دریچه ایجاد می شود که به نوبه خود بر ایمنی و قابلیت اطمینان کل سیستم خط لوله تأثیر می گذارد.

مقاومت خستگی از بخش های شیرجه مستقیماً با عمر خدمات و ایمنی دریچه ها مرتبط است. با بهبود مقاومت در برابر خستگی ، می توان عمر خدمات دریچه ها را به طور قابل توجهی گسترش داد ، می توان فرکانس تعمیر و نگهداری و جایگزینی را کاهش داد ، می توان خرابی را کاهش داد و اقتصاد و ایمنی سیستم بهبود می یابد.

2. بهبود مقاومت در برابر خستگی توسط فرآیند جعل دقیق

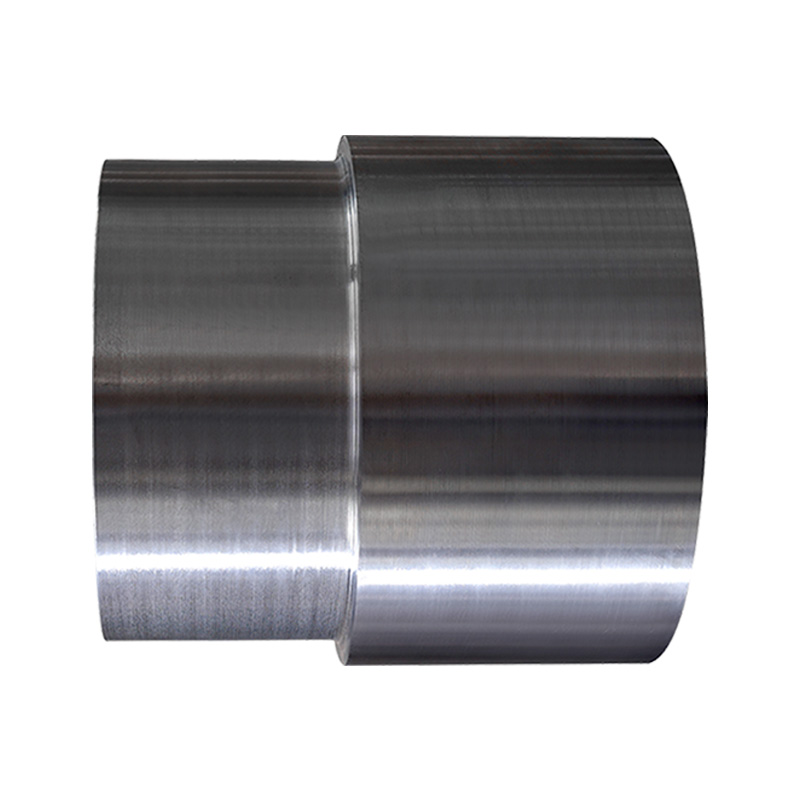

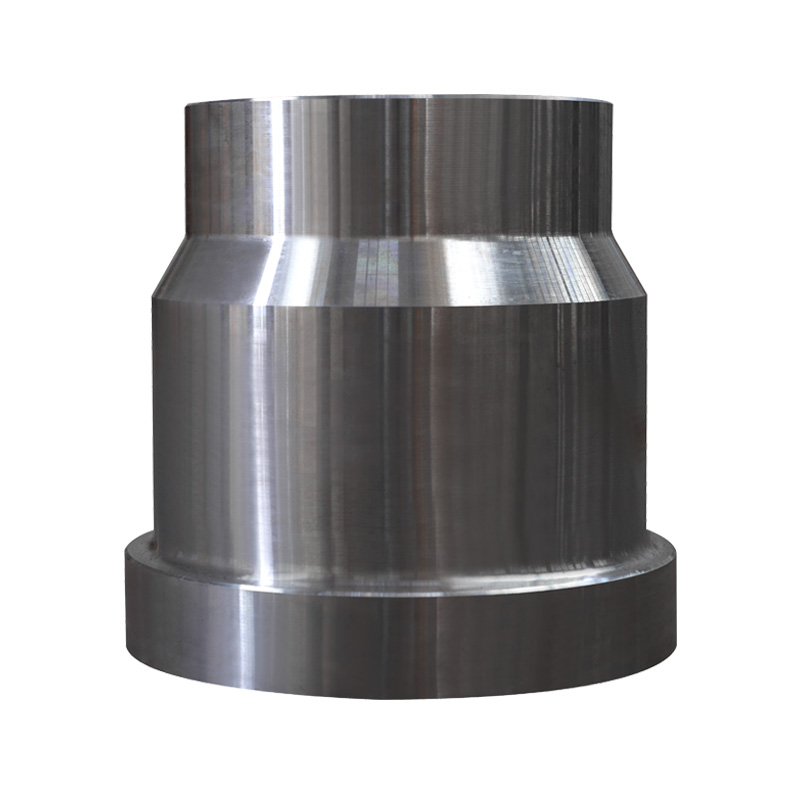

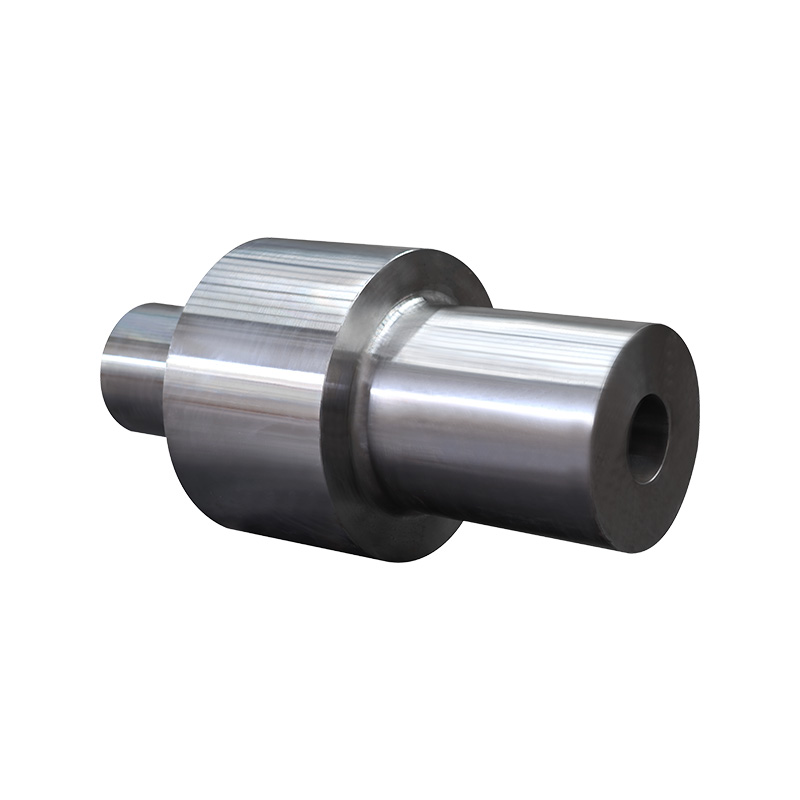

فرآیند فورج دقیق یکی از پایه های اطمینان از مقاومت در برابر خستگی از بخش های دریچه است. در مقایسه با ریخته گری سنتی یا سایر فن آوری های پردازش ، فرآیند جعل می تواند از طریق تغییر شکل پلاستیک با درجه حرارت بالا ، دانه های مواد فلزی را یکنواخت تر و متراکم تر کند و از این طریق خصوصیات مکانیکی مواد را بهبود بخشد. مزیت جعل دقیق این است که می تواند به طور موثری نقص داخلی مانند منافذ و اجزاء را کاهش دهد ، که اغلب نقطه شروع ترک های خستگی در مواد هستند.

ساختار دانه یکنواخت: جعل دقیق می تواند دانه های فلزی را یکنواخت تر و ریز تر کند. یکنواختی و ظرافت دانه ها برای بهبود استحکام و مقاومت در برابر خستگی مواد بسیار مهم است. ساختار دانه ریز می تواند به طور موثری استرس را پراکنده کند و مقاومت مواد را در برابر انتشار ترک بهبود بخشد و در نتیجه باعث افزایش عمر خستگی شود.

کاهش استرس داخلی: فرآیندهای ریخته گری سنتی اغلب باعث ایجاد استرس داخلی بزرگ در قسمت های مختلف می شوند ، که به راحتی می تواند به منبع شکستگی خستگی تبدیل شود. از طریق فناوری جعلی دقیق ، فرآیند دما و تغییر شکل مواد می تواند بهتر کنترل شود ، می توان استرس داخلی را کاهش داد و مقاومت در برابر خستگی می تواند به طور مؤثر بهبود یابد.

3. طراحی بهینه سازی ساختاری مقاومت خستگی را بهبود می بخشد

علاوه بر فرآیند جعل ، طراحی ساختاری بخش های قطعات دریچه نیز نقش مهمی در بهبود مقاومت در برابر خستگی دارد. طراحی قطعات دریچه باید عواملی مانند شرایط استرس ، محدودیت خستگی مواد و محیط کار را در نظر بگیرد و ساختار را بهینه کند تا آن را با بارگذاری مکرر طولانی مدت سازگار کند.

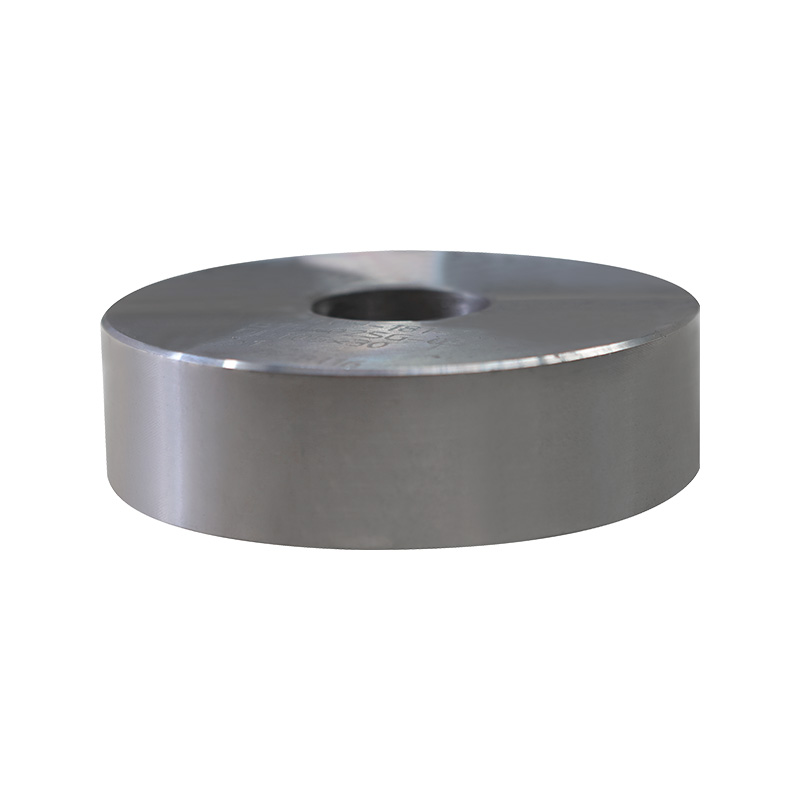

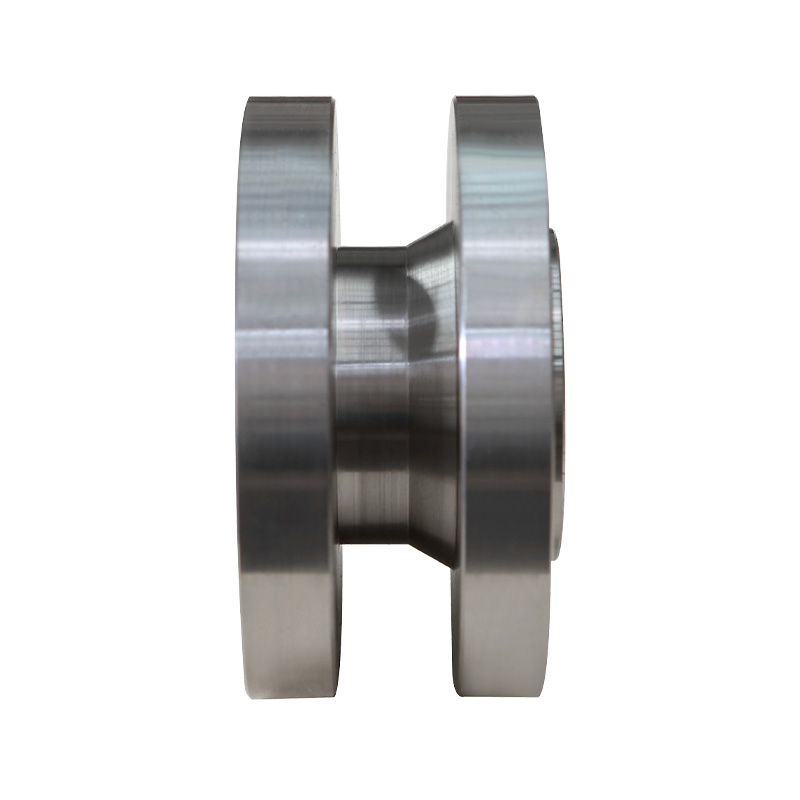

هندسه بهینه شده: با تجزیه و تحلیل استرس اجزای دریچه ، طراحان می توانند هندسه اجزای سازنده را بهینه کنند تا از غلظت استرس جلوگیری شود. به عنوان مثال ، استفاده از یک طرح انتقال تدریجی یا یک منطقه انتقال صاف می تواند به طور موثری غلظت استرس را کاهش داده و خطر ابتلا به ترک خستگی را به دلیل غلظت استرس کاهش دهد.

تقویت قطعات کلیدی: برای بخش هایی از قسمت های دریچه ای که اغلب در معرض استرس قرار می گیرند ، مانند ساقه های دریچه ، صندلی های آب بندی و غیره ، استفاده از طراحی تقویت کننده یا افزایش ضخامت مواد می تواند مقاومت خستگی این قسمت های کلیدی را بهبود بخشد. علاوه بر این ، برای قطعاتی که در معرض بارهای چرخه ای بالا قرار می گیرند ، می توان قدرت و سختی مواد آنها را نیز افزایش داد تا با استرس مکرر طولانی مدت سازگار شود.

طراحی معقول از پیش بارگذاری: در برخی از قسمت های دریچه ، مانند مهر و موم و اتصالات ، یک طراحی پیش بارگذاری معقول می تواند از نوسانات مکرر بار ناشی از شل شدن جلوگیری کند و خطر آسیب خستگی را کاهش دهد .