آفرینش ماشین آلات معدن نیاز به نظارت مستمر بر داده های کیفیت آنها در حین سرویس دارد. این یک روال اختیاری نیست ، بلکه یک زندگی برای اطمینان از ایمنی ، حفظ تولید ، کنترل هزینه ها و بهینه سازی مدیریت است. موارد زیر دلایل اصلی است:

هشدار اولیه برای جلوگیری از خرابی های فاجعه بار:

وخامت پنهان: شرایط معدن بسیار خشن است (بار سنگین ، ضربه ، خوردگی ، سایش و پارگی). نظارت بر داده ها ، مانند میزان انتشار ترک ، تغییر شکل ابعاد بحرانی و طیف لرزش غیر طبیعی ، می تواند علائم آسیب داخلی یا تخریب عملکرد را قبل از آسیب قابل مشاهده یا خاموش کردن تجهیزات ناگهانی تشخیص دهد.

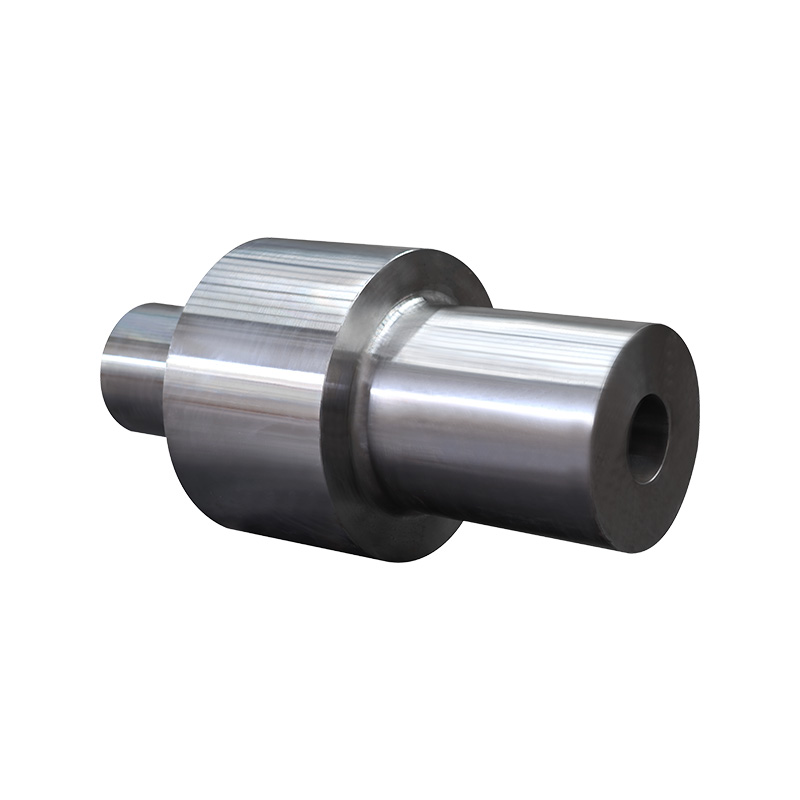

اجتناب از آسیب زنجیره ای: عدم موفقیت یک جعل مهم (مانند شکستگی شافت انتقال ، ترک خوردگی صفحه دنده) اغلب منجر به آسیب جدی تجهیزات می شود و حتی ایمنی پرسنل را به خطر می اندازد. نظارت مداوم آخرین خط دفاع برای جلوگیری از چنین حوادث فاجعه بار است.

حداکثر رساندن عمر خدمات و بهینه سازی زمان جایگزینی:

خداحافظی از جایگزینی کور: فقط با تکیه بر تجربه یا چرخه های ثابت برای تعویض ، یا اجزای خود را که هنوز طول عمر دارند (خیلی زود جایگزین شده اند) زباله می کنند ، یا خطر خاموش شدن ناگهانی را تحمل می کنند (خیلی دیر جایگزین می شوند). داده های با کیفیت (مانند ضخامت دیواره باقی مانده ، کاهش سختی مناطق بحرانی و فشار تجمعی در مناطق خاص) مبنای علمی را برای دستیابی به "جایگزینی در صورت نیاز" فراهم می کند و هر مقدار ایمنی را استخراج می کند.

برخورد با سایش دیفرانسیل: میزان سایش همان نوع جعل در شرایط کار و موقعیت های مختلف تجهیزات بسیار متفاوت است. نظارت می تواند به طور دقیق پیدا کند که اجزای خاص و قطعات به طور فوری به تعمیر و نگهداری نیاز دارند ، از اجتناب از یک اندازه متناسب با همه رویکرد.

از تولید مداوم اطمینان حاصل کنید و تلفات خرابی غیر منتظره را کاهش دهید:

سنگ بنای تعمیر و نگهداری برنامه ریزی شده: هزینه خاموش کردن مین بسیار زیاد است. داده های با کیفیت قابل اعتماد ورودی اصلی برای نگهداری پیش بینی است. این می تواند تعویض ها و تعمیرات اجتناب ناپذیر را در حین رکودهای تولید یا پنجره های خرابی برنامه ریزی شده برنامه ریزی کند و به حداکثر رساندن فشرده سازی خرابی بدون برنامه ریزی باشد.

شناسایی خطرات سیستمیک: نظارت مداوم می تواند به سرعت هشدار دهد در صورت وجود ناهنجاری های مکرر در همان قسمت یا دسته ای از بخشش ها ، قطع زنجیره گسل از ریشه و بهبود قابلیت اطمینان کلی عملیاتی ، نقص طراحی ، مسائل مربوط به مواد یا نوسانات فرآیند را هشدار می دهد.

اعتبار طراحی و انتخاب مواد را برای پیشرفت مداوم:

قسمت آزمایش عملکرد عملی: مهم نیست که داده های آزمایشگاهی چقدر خوب باشد ، در نهایت باید در عمل آزمایش شود. داده های کیفیت در طول سرویس معتبرترین و وحشیانه ترین گزارش عملکرد است. این می تواند تأیید کند که آیا انتخاب اصلی مواد ، طراحی ساختاری و فرآیند تولید واقعاً در برابر ویرانی های محیط معدن مقاومت می کند.

مبنای بهینه سازی تکرارها: جایی که همیشه اول از بین می رود؟ غلظت استرس کجا شدید است؟ کدام مواد فراتر از انتظارات عمل می کنند یا شکست می خورند؟ این داده های رد و بدل شده با خون و اشک ، با ارزش ترین نیروی محرک برای بهبود طراحی ، به روزرسانی مواد و بهینه سازی فرآیند نسل بعدی محصولات هستند. بدون آن ، پیشرفت مانند کار در انزوا است.

هزینه های تعمیر و نگهداری را به شدت کنترل کرده و زباله ها را از بین ببرید:

تخصیص منابع دقیق: هزینه های نگهداری معدن یک گودال بی انتها است. داده های نظارت بر کیفیت ، تلاش های نگهداری را برای هدف قرار دادن دقیق ضعیف ترین و خطرناک ترین پیوندها با هزینه کردن پول در حاشیه راهنمایی می کند. از هدر رفتن بیش از حد "نگهداری جامع" یا سرمایه گذاری ناکارآمد "پزشکان سردرد" خودداری کنید.

ارزیابی عملکرد تأمین کننده: طول عمر و ثبات بخش های "مشابه" ارائه شده توسط تأمین کنندگان مختلف ممکن است در خدمات واقعی بسیار متفاوت باشد. داده های کیفیت عینی ارز سخت برای ارزیابی سطح واقعی ، مقرون به صرفه بودن و توانایی عملکرد قرارداد تأمین کنندگان است.

| دلیل اصلی | نکات کلیدی | تأثیر نظارت بر |

| 1. از نارسایی فاجعه بار جلوگیری کنید | • تخریب پنهان را تشخیص دهید (ترک ها ، نقص های داخلی ، سایش غیر طبیعی) قبل از وقوع خرابی بحرانی. | • شکست های غیرقابل پیش بینی ، فاجعه بار باعث آسیب شدید تجهیزات ، فروپاشی تولید و خطرات ایمنی. |

| • مشخصات استرس و پیش سازهای شکست را شناسایی کنید در طول بازرسی روتین نامرئی است. | • خطر ابتلا به آسیب زنجیره ای از بین بردن اجزای/سیستم های مجاور. | |

| 2. حداکثر عمر خدمات و بهینه سازی جایگزینی | • سایش/عملکرد واقعی را پیگیری کنید (از دست دادن ضخامت ، کاهش سختی ، تجمع کرنش) در هر مؤلفه/محل. | • جایگزینی کور: هدر رفتن زندگی قابل استفاده (خیلی زود جایگزین شد) یا خطر شکست ناگهانی (خیلی دیر جایگزین شد). |

| • جایگزینی دقیق و مبتنی بر شرایط را فعال کنید - "فقط در صورت لزوم جایگزین کنید ، هر ساعت امن را به حداکثر برسانید". | • عدم توانایی در مدیریت نرخ سایش متغیر در قسمت های یکسان در شرایط/مکان های مختلف. | |

| 3. از تداوم تولید اطمینان حاصل کنید و خرابی را به حداقل برسانید | • بنیاد نگهداری پیش بینی: تعویض/تعمیرات برنامه در طول خرابی برنامه ریزی شده ، اجتناب از شگفتی ها. | • توقف های بدون برنامه ریزی هزینه نشده: توقف تولید به دلیل خرابی های غیر منتظره ، باعث از بین رفتن درآمد قابل توجهی می شود. |

| • مسائل سیستمیک را زودتر: مشکلات مکرر را با قطعات/دسته ها/مکان های خاص طراحی سیگنالینگ طراحی/مواد/فرآیند شناسایی کنید. | • مسائل مربوط به قابلیت اطمینان مزمن پنهان است و منجر به تکرار ناکامی ها و تلاش برای عیب یابی هدر می رود. | |

| 4. اعتبار طراحی/مواد/فرآیند و بهبود درایو را تأیید کنید | • اثبات عملکرد در دنیای واقعی: جعل است بها زنده ماندن از محیط مین وحشیانه همانطور که در نظر گرفته شده است؟ | • فناوری راکد: اعتماد به داده ها و نظریه آزمایشگاه ؛ هیچ واقعی بازخورد برای بهبود طرح ها ، مواد یا فرآیندهای آینده. |

| • نقاط ضعف و نقاط قوت را شناسایی کنید: حالت های خرابی دقیق ، مکان های سایش ، غلظت استرس و مجریان غیر منتظره خوب/بد را مشخص کنید. | • فرصت های از دست رفته برای دوام ، کارآیی و مقرون به صرفه را افزایش دهید در اجزای نسل بعدی. | |

| 5. هزینه های نگهداری را کنترل کنید و زباله ها را از بین ببرید | • منابع مستقیم دقیقاً: تعمیر و نگهداری تمرکز فقط در جایی که داده ها و هنگامی که داده ها نشان می دهد به شدت مورد نیاز است. | • پر هزینه بیش از حد (تعویض قطعات خوب) یا کمبود (بعداً منجر به خرابی های بزرگتر و گران تر شد). |

| • به صورت عینی تأمین کنندگان را ارزیابی کنید: داده های واقعی و داده های طول عمر را در تأمین کنندگان مختلف مقایسه کنید. | • عدم توانایی در شناسایی تأمین کنندگان واقعاً قابل اعتماد یا مقرون به صرفه. به دلیل کمبود با مجریان ضعیف گیر کرده است حقیقت خام . | |

| خلاصه | نظارت مداوم غیر قابل مذاکره است: این سیستم هشدار دهنده اولیه حیاتی ، ابزار اکسپرس زندگی ، پیشگیری از خرابی و حقیقت-مرد برای عملیات مین است. | نادیده گرفتن آن قمار است: قمار با ایمنی کارگران ، اهداف تولید ، بودجه نگهداری و بهبود مداوم. بدون بهانه. $ $ |